¿Qué es un sistema de RETORNO REVERSO ?

PARA SISTEMAS HIDRONICOS DE AGUA HELADA

¿Cómo se obtiene un flujo balanceado a los componentes de su sistema de tuberías con una interrupción mínima y un ajuste fino de las válvulas de control?

En sistemas con múltiples ramificaciones y bucles, el flujo tomará el camino de menor resistencia. En un sistema no controlados, habrá una diferencia inherente en los flujos a los componentes con una fuente común.

Una opción que puede ayudar es el sistema de RETORNO REVERSO. Si bien muchos ingenieros no han oído hablar de este sencillo truco, se ha utilizado ampliamente durante años en la industria de la calefacción, ventilación y aire acondicionado (HVAC) para ayudar a balancear los flujos. Los sistemas HVAC tiene muchos dispositivos idénticos que requieren cantidades iguales de flujo, como calderas y enfriadores junto con sus respectivos emisores de calor. Esto podría aplicarse a cualquier número de procesos, desde el avanzado donde la maquinaria necesita confiabilidad y repetibilidad hasta el simple llenado de múltiples tanques a una velocidad similar.

La manera fácil de recordar los conceptos básicos de un sistema de retorno inverso es con el acrónimo LIFO (Last In, First Out).

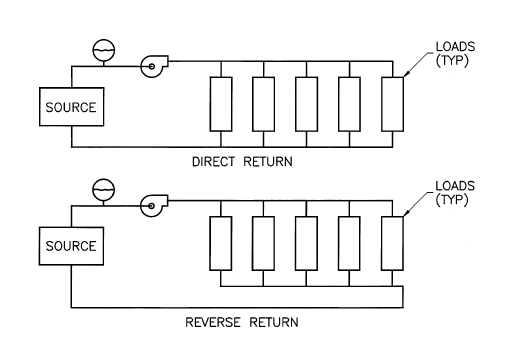

Un sistema de retorno inverso es un tipo de sistema de circuito cerrado en el que el cabezal de retorno está conectado a la carga más remota hidráulicamente, como se muestra en la Imagen 1. En comparación con el sistema de retorno directo de la Imagen 2, en el que el cabezal de retorno está conectado a la carga más cercana a la bomba, el sistema de retorno inverso distribuye los flujos y las presiones de manera más uniforme en todo el sistema, lo que lo hace inherentemente equilibrado.

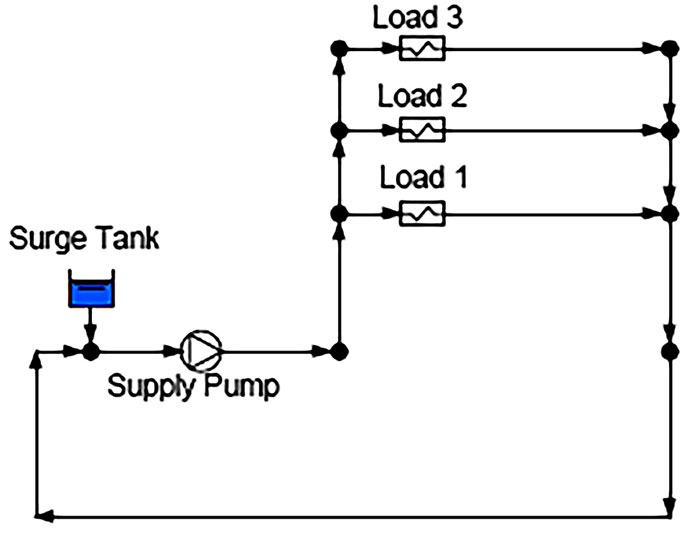

El balance inherente del sistema de retorno inverso se puede mostrar cuando se modela en un software especializado y se calculan los sistemas. Veamos primero las distribuciones de presión y caudal en el sistema de retorno directo. La imagen 3 muestra el sistema de retorno directo sin controles sobre las cargas y la bomba dimensionada para 450 galones por minuto (gpm), diseñada para 150 gpm a través de cada carga idéntica.

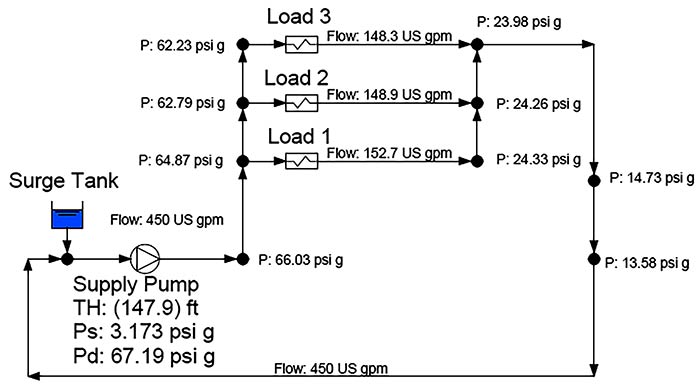

La imagen 4 muestra los cálculos para un sistema idéntico con la excepción de una longitud adicional de tubería en el cabezal de retorno para crear un sistema de retorno inverso.

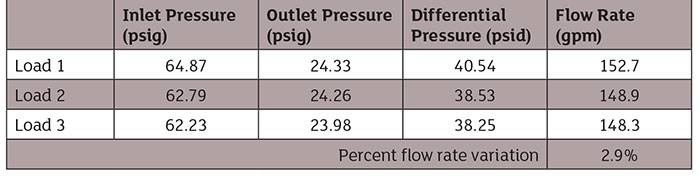

Al igual que con el sistema de retorno directo, las presiones de entrada a cada carga disminuyen cuanto más lejos está la carga de la bomba. Sin embargo, con el cabezal de retorno conectado a la carga 3, las presiones de salida disminuyen de la carga 1 a la carga 3 (opuesta al sistema de retorno directo). Esto provoca una menor variación en las presiones diferenciales en cada carga del sistema. El equilibrio inherente de este sistema de retorno inverso produce una variación del caudal de 4,4 gpm, o solo el 2,9 por ciento. La Tabla 2 resume la distribución de presión y flujo en el sistema de retorno inverso.

Hay un par de puntos adicionales a tener en cuenta sobre los resultados calculados para los dos sistemas. Debido a que el sistema de retorno inverso requiere una longitud adicional de tubería al menos la longitud del cabezal de retorno, existe una pérdida de carga adicional que debe ser superada por el cabezal de la bomba. Esto requiere que la altura total de la bomba en el sistema de retorno inverso sea mayor que la del sistema de retorno directo (147,9 pies frente a 129,7 pies en este ejemplo). Junto con el costo de capital adicional de la tubería adicional, el aumento de la altura de la bomba da como resultado un mayor costo operativo y puede requerir una bomba y un motor más grandes para satisfacer las demandas del sistema.

Además, el aumento de la altura de la bomba da como resultado presiones de descarga más altas, lo que puede afectar la selección del material o el programa de la tubería y los costos de capital de la tubería.

Los beneficios de un sistema inherentemente equilibrado pueden superar los costos adicionales en los que se puede incurrir. Dependiendo de la necesidad de un control exacto del flujo para cada carga, puede ser posible diseñar el sistema sin costosas válvulas de control de flujo y eliminar los controladores, el cableado, la tubería neumática y otros instrumentos de soporte asociados. Realice un análisis de costos en profundidad para determinar la mejor solución para cualquier aplicación dada